思为客超级业务训练营

模具的基础知识

模具的发展史

- 考古发现,早在2000多年前,我国就已经有了有于制造青铜器的冲压模具,证明了中国古代在冲压成型和冲压模具方面的成就世界领先。

- 1943年位于葡萄牙马立尼亚-格兰特市(Marinha Grande)一家小型玻璃模具厂股东阿尔尼巴尔(AnibalH.Abrantes)萌发了生产注塑模具的构想。2年后, 他成功地制造了第一套注塑模具。

注塑模具的基本结构

无论是哪种类型的模具,模具的基本结构都是由定模(上模,CAV)和动模(下模,COR)两大部分组成。

成型时,动模和定模在注塑机的驱动下闭合,构成型腔和浇注系统。注塑机将已经塑化的塑料熔体通过浇注系统压入型腔,经过冷却凝固后,动模 和定模分离,脱模系统顶出产品。

二板模

开模时,动模和定模分开,从而取出塑件,俗称两板模,又称单分型面注塑模。两板模是注塑模具中最简单最基本的一种形式,它根据需要可以设计成单型腔注射模,

也可以设计成多型腔注射模,是应用最广泛的一种注射模,如下图所示:

三板模

三板模由动模板、流道压板、定模板组成。与两板模相比增加了可以局部移动的流道压板(又叫活动浇口板,其上设有浇品、流道及定模

所需要的其他零件和部件),与单分型面注射模具相比较有两个分型面,所以也叫双分型面注射模。开模时,注塑机拉动动模朝后运动,由于动定模之间装有开闭器,而流道压

板与定模之间没有任何连接,定模中板跟随动模一起朝后运动,定模与流道压板分离。运动到一定距离时,定模中板被拉杆拉住,动模继续朝后运动。

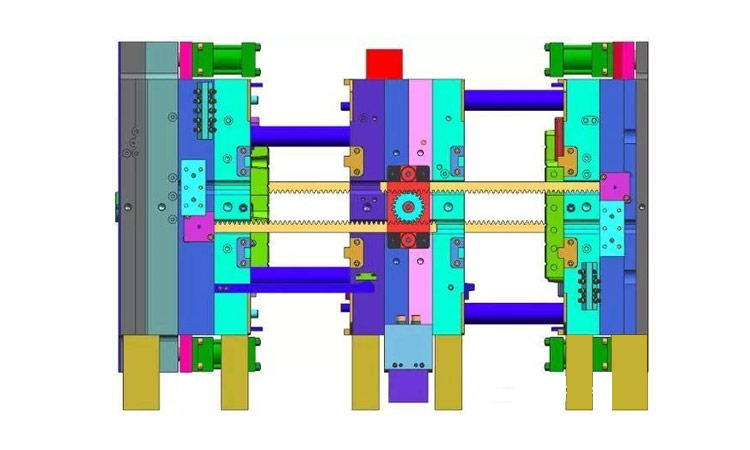

叠模

叠模又称叠式模,有模具不旋转和模具旋转两种方式。旋转型模具技术主要有两种:转盘型模具技术和内置旋转机构模具技术。它的特点是两种组分可以同时注射,大大缩短了制品的生产周期。

另外,采用热流道叠层式注射模具,可以充分发挥注塑机的能力,节省人力和设备资源,极大地提高生产效率。

- 与常规模具不同,叠层式注射模具的型腔是分布在两个或多个层面上的,呈重叠式排列,即相当于是将多副模具叠放组合在一起。最常见的两层 叠模通常是由两个单层的模具背对背安装而成,分模面通常依靠齿轮和齿条机构保持同步打开。

- 通常,注塑机与常规模具配合使用时,其本身的注射量和开模行程只使用了额定的20%~40%,没有充分发挥注塑机的性能。与常规模具相比,两层叠模 比标准模具在生产效率方面有近乎100%的提升,锁模力只比标准模具大10%左右,极大的提高了设备的利用率和生产率,并降低了注塑成本。

- 叠层式注射模具最适于成型大型扁平制件、浅腔壳体类制件、小型多腔薄壁制件和需大批量生产的制件。

T模(串联模)

T-模(Tandem Mould)注塑技术的发展背景及其适用性

T-模(Tandem Mould)是一套模具分为一前一后两个不同形状的型腔,在家族式模具及叠层模(Stack Mould)的基础上发展起来的、一前一后两个型腔交替成型 及开合模的模具,适用于成型通用塑胶原料的大多数产品,尤其适合成型装配组合类产品(如上下、左右、前后壳等),而对于不同形状及大小的产品也可以分别放在 前后不同的型腔内独立交替优化生产。

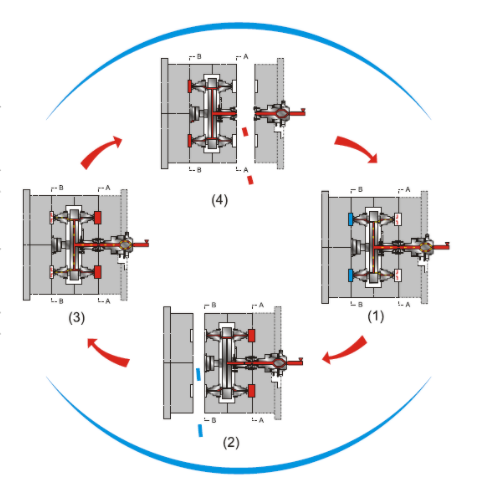

T-模(Tandem Mould)在注塑时的注射及模具动作过程

- 模具合模注塑机炮嘴开始射胶,熔胶经主热流针阀系统进入中间动模板内的双面热流道分流板,顺序阀关闭B后腔流道打开A前腔流道,熔胶开始充填A前型腔,充填及保压完成A前腔制品成型,然后进入A前腔冷却阶段。

- 当A型腔完成充填进入冷却阶段时,顺序阀关闭A前腔流道打开B后腔流道,熔胶开始充填B后型腔,充填及保压完成B后腔制品成型,然后进入B后型腔冷却阶段;

- 当B后腔完成充填进入冷却阶段时,A前腔完成冷却,电子发令给T锁锁住B型腔分面,打开A型腔分面,开模A型腔分型面打开,顶出A腔内的制品,然后A腔合模;

- 当A腔合模后,B腔完成冷却,电子发令给T锁锁住A腔分型面,打开B腔分型面,开模B型腔分型面打开,顶出B型腔内的制品,然后B型腔合模完成一个循环周期,接着注塑机炮嘴开始射胶充填A进入下一个周期。

T-模中间动模板与前后的模板通过T锁(一种顺序开模器,电子发令通过注塑机电子控制系统内的电信号实现,不能靠机械碰撞)来实现前后两个型腔的交替开合模,而叠层模是通过上下齿和与中间齿轮同步啮合运动来使前后 型腔来同时开合的,也有使用HASCO双来复杆或者双曲轴结构,这是T-模和叠模的开合结构的不同之处。

T-模和叠模对注塑机要求的不同由于T-模交替开模,因此塑化能力及注射量、开模行程、注射重量等都只需要能满足其中参数数量大的一面型腔充填即可,而叠层模则需要双倍的注射参数。 在这些注射参数方面,T-模在选择注塑机上比叠层模要求低;但由于T-模的两面型腔是交替独立的充填,则T-模的两面型腔都需要有一套各自独立的注塑参数, 要求注塑机能有同时处理两套参数的能力,即要求双成型控制调节系统模块,即双模注塑的专机。而叠模则只需一般的注塑机即可注塑生产,不必是专机。