思为客超级业务训练营

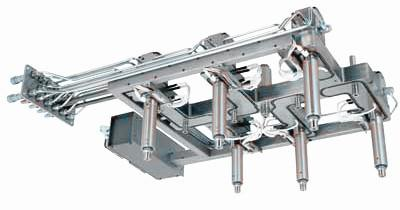

热流道

热流道模具概述

传统的两板模和三板模采用冷流道,压力/温度损失大,流动成零件的成型质量不好。而热流道模具,是相对于传统的两板模和三板模减少流道凝料的目的,使流道 附近或中心有加热保持塑料的熔融状态,有利于减少注塑过程中压力损失。

热流道的优点:- 缩短成型周期,减少注射时间和流道的冷却时间,提高了模具的生产效率。

- 减少流道废料,节约注射成本。

- 提高成型质量。

- 降低设备使用成本。采用热流道,热量损失小,压力损失小,相应需要的锁模力小,故而可以使用小吨位的设备 完成注塑功能,节省设备使用成本。

- 模具动作简单化,能提高模具的使用寿命。

- 由于加入热流道,会导致整体模具的闭合尺寸增大,对注塑设备提出了很高的要求。

- 热变形难以控制。热流道最大的问题是热流道喷嘴和热流道板的热量损耗问题。

- 模具成本增加:热流道系统需要的喷嘴加热元件等成本较高,对于小型模具,采用的热流道点多时,热流道系统的成本有可能比模具本身成本还要大。

- 容易引起塑料降解。热流道整个加热过程中,料温维持较高,在浇口处剪切力大的地方容易引起降解变形。

- 热流道模具的维修费用较高,要定期做好维护。

- 开放型

- 热浇道到冷浇道的应用

- 成品重量较大

- 产品浇口痕迹要求不严格

-

尖点型

- 浇口痕迹可以接受

- 成本考虑是重要的

- 较慢的循环时间(相对于阀型)

- 淘汰冷流道

- 浇口位置选在非表面或凹坑

-

阀型

- 更好的浇口品质

- 更快的周期

- 一致的浇口质量

- 较大的浇口直径可降低压力

- 较高的成本

- 更宽的工艺窗口