思为客超级业务训练营

注塑机基础知识

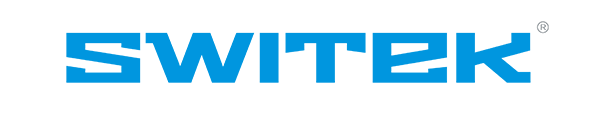

一、塑化螺杆的结构及应用

- 螺杆的几何参数

- 长径比:螺杆工作部分的长度(L)/螺杆的直径(D),L/D较大有利于胶料的均匀混合和塑化,但L/D过大,螺杆加工难度增大,功率消耗也增加, 胶料在料管里停留的时间较长容易变质、分解。

- 压缩比:螺杆加料段一个螺槽的容积与均化段是最后一个螺槽容积的比值,根据塑料的特性不同取值也不同。通用型螺杆在2.4~2.5之间。

- 螺纹导程和升角:螺纹导程影响到螺纹沟槽的有效容积,导程S增大时,胶料输送能力增加,吃料加快;但过大的导程S会造成塑化不匀,影响 产品的质量;S减小时,轴向压力增大,胶料在料管内停留时间增加,有利于塑化的均匀性,但螺纹沟槽的容积减小,降低螺杆的输送能力。

- 螺棱的轴向宽度:螺棱的轴向宽度会影响螺纹沟槽的容积,太小易漏流,太大会增加功率消耗,在保证强度的前提下,螺棱轴向宽度取小些为好,一般 在(0.08~0.12)D之间。

- 通用螺杆三段分布占比:加料段L1占长度为50%~60%, 压缩段L2占长度为25%~30%,均化段L3占长度为15%~25%。

-

螺杆的结构与功能

- 分离型螺杆(双螺纹):根据将螺槽中的固相和液相塑料尽早分离的原则而设计的一类新型结构的螺杆,通过附加螺纹,将螺槽分为 固相槽和液相槽,确保材料完全塑化。

- 屏障型螺杆一般是在螺杆计量段位置,主要作用是剪切,同时也具有一定的混合作用。

- 分流型螺杆:通过在螺杆的轴向位置设置销钉、分流槽或其它具有分流途径的结构,起到混合作用。也可以与其它新型螺杆结构组合,增强其混合效果。

-

专用螺杆的结构及选型原则

- PC螺杆:PC塑以透明居多,在不要求混色的情况下螺杆结构以单螺纹为主,适用于PC、PMMA(厚壁产品除外)、TPU、软PVC、POM等塑料,也可用 于热敏性塑料,但混色效果一般。对PE、PP、PA下料周期要求快、混色要求高的产品不合适。

- 硬PVC专用螺杆:螺杆结构 根据PVC的塑料配方不同有单螺纹一体式和双螺纹+屏障头的一体式螺杆,适用于建材行业UPVC专用塑料。 因螺杆是连体结构,没有过胶头三小件止逆效果差,容易出现射胶点不稳定的现象,针对其它塑料不适合。

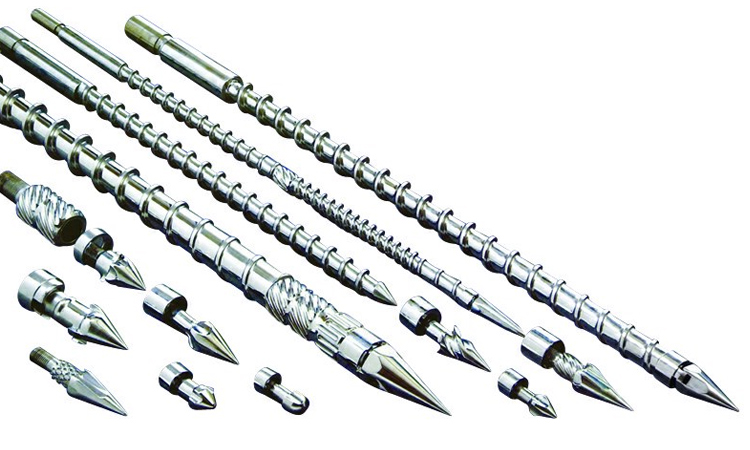

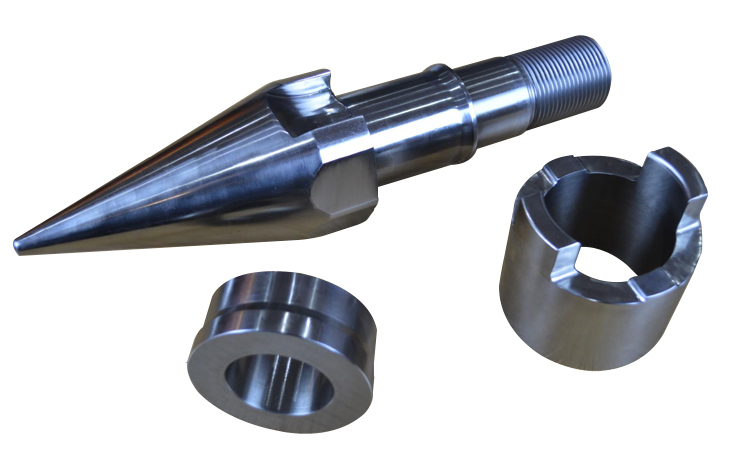

二、过胶头三小件的结构及应用

过胶头具有注射时防止熔料回泄,预塑时改善塑化效果提高熔体质量等功能。

- 环形过胶头:过胶圈为一光环,与螺杆有相对运动,适用于中、低黏度塑料。

- 缺点:

- 普通环形结构过胶圈前后移动距离不可过大,会产生每次关闭的位置误差,造成射出不稳定现象

- 容易造成过胶头与圈接触的面磨损凹陷

- 射出时一旦有原料小颗料没有熔解,刚好卡在过胶圈的平面上时,会有往后漏料,产生短射现象

- 缺点:

- 爪形过胶头:爪形过胶头的特点是过胶圈有爪,与螺杆无相对运动,可避免与过胶圈之间的熔料剪切过热,适用于中、低黏度塑料。

- 优点:当螺杆旋转时,圈跟着旋转,因此第二次射出时,圈的密合位置均相同,密合效果重复性高,几乎没有泄漏的顾虑, 没有过胶圈与过胶头接触面磨损的问题。

- 缺点:过胶圈两爪的对称要求非常精确,同时过胶头两槽也要非常精确,否则旋转带动时只有单边受力,造成过胶圈 翘动旋转会磨损料管内壁。加工精度高、制造成本高。

-

钢珠式过胶头

- 钢珠式过胶头优点:这种过胶头的止逆精度高,用于高精密级的某些指定原料(不含玻纤)

- 钢珠式地胶头缺点:制造精度要求与成本非常高,时面流道表面光洁度不好加工,对热敏性塑料,以及要求经常换料、 换色的生产不合适,对加玻纤的原料也不能使用。

-

特殊过胶头的结构形式

- 球型阀适用于低粘度材料和有较快的反应

- 锥形阀过胶头

- 混炼型过胶头

- 混炼型过胶头优点:针对有较高混色要求的产品,适用于普通螺杆加装、改制、灵活性好

- 混炼型过胶头缺眯:增强混色效果有一定的局限性,对高混色要求产品不合适,以及要求经常换料、换色的不好清洗, 通过表面镀铬处理来改善。

三、射嘴的结构及应用

-

普通射嘴

- 平顺压缩型射嘴:用于热敏性与高黏性塑料如ABS,PC,PVC,PMMA, TPU等

- 倒锥形射嘴:方便凝固块随着产品离开,适用于快速凝固的PA等塑料

- 高混炼型射嘴:用于PP,PE,HIPS, GPPS

-

特殊阿里猜测射嘴

- 止逆射嘴

- 带过滤/筛组件的射嘴

四、双金属塑化组件

双合金料筒

-

铁质合金

- 良好的抗磨性

- 洛氏硬度58-65HRC

- 适用于一般标准注塑胶料

-

铁基合金

- 抗磨性及基本抗酸性

- 洛氏硬度64-69HRC

- 可机械加工性好

-

镍质合金,含碳化钨成份

- 极佳抗磨性及抗酸性

- 洛氏硬度58-66HRC

造成料筒螺杆磨损的原因

- 胶料的特性

- 生产时的环境

- 料筒跟螺杆的同轴度

- 料筒跟螺杆材质之配合

螺杆磨损后的代价——注塑成型

- 须提高螺杆转速以维持产量

- 回料时间延长

- 注塑周期延长

- 胶料过度滞留于料筒内,导致胶料降解变质

- 产品不良率过高

- 拆装维修多,影响产量

第五章 锁模单元

锁模力

锁模力:锁模力是指模具合模后所能受的最大分开力,一般塑机均有一个额定的锁模力,调得太大易使机器或模具产生变形。

锁模力的简易计算

| 塑料 | 模腔压力 Kgf/cm² |

|---|---|

| PS(GPPS) | 155-310 |

| PS(GPPS 薄件) | 465-620 |

| HIPS | 155-310 |

| HIPS(薄件) | 390-540 |

| ABS | 390-620 |

| AS(SAN) | 390-465 |

| AS(SAN)——长的流动 | 465-620 |

| LDPE | 155-310 |

| HDPE | 230-390 |

| HDPE(长的流动) | 390-540 |

| PP(Homo/Co Polymer) | 230-390 |

| PP(H/Co)——长的流动 | 390-540 |

| PPVC | 230-390 |

| UPVC | 300-465 |

| PA6,PA66 | 620-775 |

| PMMA | 310-620 |

| PC | 465-775 |

| POM(Homo/Copolymer) | 465-775 |

| PET(不定型) | 310-390 |

| PET(结晶型) | 620-930 |

| PBT | 465-620 |

| CA | 155-310 |

| PPO-M(非加强型) | 310-465 |

| PPO-M(加强型) | 620-775 |

| PPS | 310-465 |

六、重要参数计算

- 注射容积V(cm³): 公式 V=π x Do²/4 x ST

注射容积=π x 螺杆直径² /4 x 射出行程 - 注射重量Vw(g): 公式 Vw = V x η x δ

注射重量 = 注射容积 x 比重 x 机械效率 - 注射压力Pi(kg/²) 公式 Pi = P x A / Ao

注射压力 = 油泵压力 x 射出油缸有效面积 ÷ 螺杆截面积 - 注射速度 S(mm/sec) 公式 S = Q / A

注射速度 = 油泵系统流量 ÷ 射出油缸有效面积 - 注射速率 Sv(cm³/sec) 公式 Sv = S x Ao

注射速率 = 注射速度 x 螺杆截面积 - 螺杆转速 (r/min)

螺杆转速 = 电机转速 x 油泵排量/油马达排量